Verschleißfeste Dichtungspakete

Verschleißfeste Dichtungspakete – Garanten für die Funktion wartungsarmer Hydrauliksysteme

Hydraulik hilft in fast allen Bereichen der Industrie mit relativ kleinen bewegten Bauteilen, den Hydraulikzylindern enorme, oft kaum vorstellbare Lasten zu bewegen. Dabei war das hydraulische Wirkprinzip bereits in der Antike bekannt wie das Beispiel der Wasseruhr von Archimedes eindrucksvoll beweist.

In der Fluidtechnik wird in der Regel zwischen Industriehydraulik für Anwendungen in Pressen, Werkzeugmaschinen, Hubvorrichtungen etc. und Mobilhydraulik, anzutreffen in Erdbewegungsmaschinen, Mobilkranen, Flurförderfahrzeugen, Land- und Forstwirtschaftsmaschinen u.v. mehr unterschieden.

Entsprechend der Anwendung unterscheiden sich die spezifischen Anforderungsprofile, welche in dieser Abhandlung in Bezug auf die verwendeten Dichtsysteme sehr detailliert betrachten werden.

Durch die tribologisch fundierte Abstimmung von Dichtungswerkstoff, Dichtungsdesign, verwendeten Fluids sowie der Oberflächentopografie der Gegenlaufflächen der Dichtungen, kann das Leistungspotential der Hydrauliksysteme über einen langen Anwendungszeitraum abgesichert werden.

Die Dichtsysteme sorgen hierbei u.a. für einen hohen Wirkungsgrad und in der Folge für eine gute Energiebilanz der Hydraulikeinheit, unter vielfältigen Betriebsbedingungen, sowie in allen denkbaren Klimazonen.

Hierbei muss sowohl den hoch additivierten, teilweise aggressiv auf viele Dichtungswerkstoffe einwirkenden Hydraulikmedien, in Form unterschiedlichster Öle, sowie wasserbasierender Druckflüssigkeiten Rechnung getragen werden, als auch externen Medien wie z.B. Staub, Schmutz, Eis, welche vor allem auf das Abstreif- und Stangendichtsystem einwirken.

Der erste Schritt – das Anforderungsprofil

Vor der Dichtungsauswahl stehen für den Dichtungshersteller zunächst die geforderten Einsatzdaten in Form von Anwendungsart, Systemdruck, Einsatztemperaturen, Umgebungskonditionen, Lastwechselzahl etc. im Vordergrund. Wird der Hydraulikzylinder den Witterungsbedingungen im Bagger, Radlader, Planierraupe, Traktor, Mähdrescher, etc. ausgesetzt oder im Gabelstapler, Kran und Rührwerk z. B. in der Lebensmittelindustrie mehr den gängigen Inhaus Konditionen.

Erst wenn diese Primärdaten vom Dichtungsproduzent verstanden worden sind, kann eine erste Vorauswahl des in Frage kommenden Dichtsystems nach dem Mini-Max-Prinzip getroffen werden. So aufwändig wie nötig und so kostengünstig wie möglich.

Medienverträglichkeitsuntersuchungen

Nachdem bekannt ist, welche Medien im System zur Verwendung vorgesehen sind, werden diese auf Basis des vorliegenden Anforderungsprofils bezüglich der Anwendungskriterien des Dichtungssystems geprüft.

Bei Bedarf werden sämtliche in Frage kommen Werkstoffe auf Medienverträglichkeit getestet. Sobald die Ergebnisse ausgewertet sind, erfolgt die Auswahl der jeweils am besten geeigneten Profilgeometrien für Dichtungen, Abstreifer und Führungselemente.

Dichtsysteme für die Hydraulik

robust und verschleißfest

- Abstreifer / Doppelabstreifer

- Stangendichtungen

- O-Ringe

- Kolbendichtungen

- Kolben- und Stangenführungsringe

Fallbeispiele > Hydraulik-Katalog >

Anwendungsengineering

Die im Anforderungsprofil ausgewiesene Anwendung, sowie die geforderten technischen Parameter in Verbindung mit der vorgesehenen Produktlebensdauer geben den gestalterischen Rahmen vor.

Ob großer Hub, teils in Verbindung mit massivem, hubüberlagerndem Querkrafteintrag, wie in der Regel in den schlanken, langen Hydraulikzylindern von Erdbewegungsmaschinen, Kranen oder Hubtischen anzutreffen, oder Umformpressen mit großer Zylinderfläche, kurzem Hub und enormem Kraftpotential, es wird stets ein entsprechendes Dichtungspaket verwendet:

Stangendichtung I Führungsringe I Kolbendichtung I Abstreifer

Die Aufgaben der jeweiligen Dichtelemente werden im Detail sehr spezifisch von der Anwendung bestimmt und unterscheiden sich sowohl in den zum Einsatz kommenden Werkstoffen wie auch im Design voneinander.

Schauen Sie sich die einzelnen Elemente nun einfach einmal genauer an:

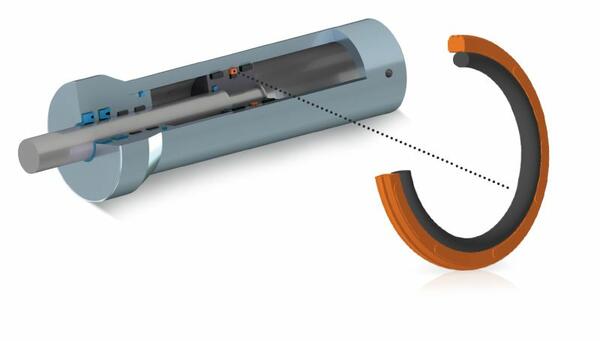

Stangendichtung

Stangendichtungen kommen bei sämtlichen Bauformen der großen Bandbreite von Hydraulikzylindern zum Einsatz, sind primär für die Dichtheit des Systems gegen die Umgebung verantwortlich, und damit das wichtigste Dichtelement im Hinblick auf Leckagefreiheit.

Dabei haben Stangendichtungen eine Vielzahl unterschiedlicher Aufgaben zu erfüllen. Bei Stillstand des Hydrauliksystems muss die Vorspannung der Stangendichtung zur Kolbenstange auch über längere Zeit das System statisch leckagefrei halten.

Sobald sich der Hydraulikzylinder im Betriebszustand befindet, wird bei ausfahrender Stange im Dichtspalt ein hydrodynamischer Schmierfilm (?1µm) gebildet, welcher beim Rückhub größtenteils rückgefördert wird.

Damit diese Eigenschaften so lange wie möglich auf initialem Niveau bleiben, ist die Auswahl des für die Anwendung am besten geeigneten Werkstoffs entscheidend. Nur wenn dies unter Berücksichtigung der für die Dichtungsalterung verantwortlichen Faktoren, wie z.B. chemische Angriffe, Relaxation, Verschleiß beachtet wird, funktioniert eine Stangendichtung zuverlässig und nachhaltig.

Die Unterschiede im Detail

Betätigungshäufigkeit sehr hoch (> 1.000.000 Zyklen):

verschleißfester, reibungsarmer, hochtemperaturfester, sowie auch kälteflexibler, auf diese Anwendung maßgeschneiderter TPU-Werkstoff. Ein auf niedrige Reibung unter Hochdruck ausgelegtes Dichtungsdesign. Wird bei allen Hydraulikzylindern im Dauereinsatz für die Dauergebrauchsfestigkeit z.B. als Arbeitszylinder für den Greifarm beim Bagger bzw. Schaufellader unabdingbar. Auch bei Umformpressen trifft dieses Anforderungsprofil teilweise zu.

Betätigungshäufigkeit mittel (< 100.000 Zyklen):

verschleißfester, reibungsarmer, hochtemperaturfester, auf diese Anwendung maßgeschneiderter TPU-Werkstoff, sowie ein auf niedrige Reibung unter Hochdruck sowie auch auf geringe Losbrechreibung ausgelegtes Dichtungsdesign. Dieses Belastungsprofil kommt z.B. vor allem bei Anwendungen in Kranen und bei Muldenkippern vor. Hubtische, bzw. hydraulische Hebebühnen gehören ebenfalls in diese Kategorie.

Betätigungshäufigkeit gering (< 10.000 Zyklen):

verschleißfester, reibungsarmer auf diese Anwendung maßgeschneiderter TPU-Werkstoff sowie ein in erster linie auf niedrige Losbrechreibung nach längeren Stillstandszeiten ausgelegtes Dichtungsdesign. Überall dort wo der Hydraulikzylinder längere Stillstandszeiten hat, im Bedarfsfall aber sofort mit der gesamten Leistungsfähigkeit zur Verfügung stehen soll ist dieses Profil gefragt.

FiPur® Infoblatt Dichtung

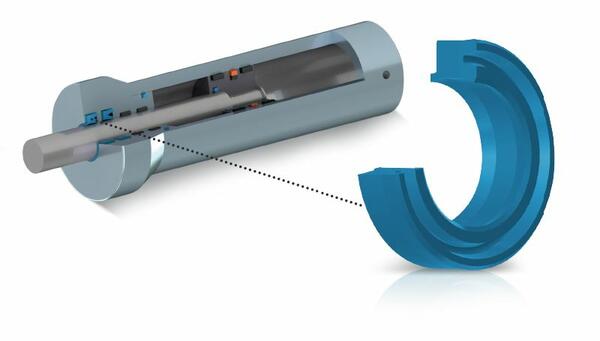

Kolbendichtung

Kolbendichtungen haben je nach Bauform (einfach- bzw.doppelt wirkend), Anwendung, Druckbereich und Hub unterschiedliche Aufgaben zu erfüllen. Primäre Aufgabe der Kolbendichtung ist es die beiden Druckräume (Stangenseite und Bodenseite) auf dem Arbeitskolben im Zylinder voneinander zu trennen. Da es sich um interne Abgrenzungen handelt und keine Medien an die Außenwelt gelangen können, sind gewisse Leckageraten zulässig.

Idealerweise lassen Kolbendichtungen einen für möglichst niedrige Reibungsverluste benötigten Schmierfilm unter der Dichtung zu. Der Gesamtwirkungsgrad des Hydrauliksystems ist für die Größenordnung der zulässigen Minimal-Leckage entscheidend. Weniger Vorpressung und damit größere Leckage reduziert auf der einen Seite die Reibverluste, aber durch diese Leckage kommt nicht der gesamte theoretisch zur Verfügung stehende hydraulische Arbeitsdruck zur Anwendung. Außerdem darf bei diversen Anwendungen aus Sicherheitsgründen der Kolben nach Beendigung der druckunterstützten Arbeit nicht sofort in Endlageposition gleiten. Dies wäre bei zu großer erlaubter Leckage der Fall. Somit erfüllen Kolbendichtungen je nach Anforderungsprofil mehrere Aufgaben.

Ein weiteres wichtiges Kriterium zur Auswahl der richtigen Kolbendichtung stellt die Bauform des Hydraulikzylinders dar. Wenn der Rückhub bei Hydraulikzylindern durch Druckfedern bzw. einfach infolge der zur Verfügung stehenden Schwerkraft erfolgt, muss die Kolbendichtung bei diesem Prozessschritt vor allem äußerst geringe Reibkräfte aufweisen. Für solche Aufgaben ist das millionenfach bewährte Nutringprofil der FiPur® Kolbendichtung, Bauform PS prädestiniert. Sobald Vor- und Rückhub hydraulisch unterstützt werden, sind doppeltwirkende Kolbendichtungen der Bauform PD angesagt. Das Dichtlippenprofil des Gleitrings passt sich druckgesteuert der jeweiligen Wirkposition an.

Die Unterschiede im Detail

Betätigungshäufigkeit und /oder Betriebsdruck sehr hoch (> 1.000.000 Zyklen):

verschleißfester, hochmoduliger TPU Werkstoff wie z.B. FiPur® 150, sowie ein auf niedrige Reibung unter Hochdruck ausgelegtes Dichtungsdesign

Betätigungshäufigkeit und /oder Betriebsdruck mittel (< 100.000 Zyklen):

verschleißfester, reibungsarmer auf diese Anwendungsbedingungen prädestinierter TPU-Werkstoff, wie z.B. FiPur® 100, sowie ein auf niedrige Reibung unter Hochdruck sowie auch auf geringe Losbrechreibung ausgelegtes Dichtungsdesign

Betätigungshäufigkeit und /oder Betriebsdruck gering (< 10.000 Zyklen):

robuster, reibungsarmer TPU-Werkstoff mit geringem Druckverformungsrest (DVR/CS) sowie ein in erster Linie auf niedrige Losbrechreibung nach längere Stillstandszeiten ausgelegtes Dichtungsdesign

FiPur® Infoblatt Dichtung

FiPur® Einfachwirkende Kolbendichtung

FiPur® Doppeltwirkende Kolbendichtung

Abstreifer

Nachhaltige Leckagefreiheit von Hydraulikzylindern wird stets im gut aufeinander abgestimmten Zusammenspiel von Stangendichtung und Abstreifer erzielt.

Blicken wir einmal auf die Abläufe einer ausfahrenden Kolbenstange. Unter dem auf den Kolben wirkenden Systemdruck gleitet die Stange über die stationären Dichtelemente Stangendichtung und Abstreifer aus dem Zylinder. Hierbei muss unter der Dichtlippe ein Mikroschmierfilm verbleiben, welcher ruckfreie und verschleißarme Axialbewegungen erst ermöglicht.

Schabt die Abstreiflippe des zur Außenumgebung eines Hydraulikzylinders positionierten Abstreifers nun zu hart an der Stangenoberfläche, werden mit jedem Hub minimale Ölmengen nach außen gefördert. Diese zunächst nicht wahrnehmbaren Leckagemenge summieren sich mit der Zeit zu einem beträchtlichen Volumen.

Deshalb wird die Geometrie der Abstreiflippe so ausgelegt, dass entscheidende Anteile des Schmierfilms beim Rückhub der Kolbenstange über die Dichtlippe der Stangendichtung wieder in das System zurückgefördert werden. Die gekonnte Abstimmung des Tandems „Stangendichtung-Abstreifer“ ist hierfür entscheidend.

Bei erhöhten Anforderungen an die Leckagefreiheit kommt ein Doppelabstreifer mit Abstreiflippe und Ölabstreiflippe zum Einsatz. Hierbei ist die oben erwähnte Abstimmung von Stangendichtung und Doppelabstreifer nochmals entscheidender. So sollte die Stangendichtung ein gutes Rückförderverhalten aufweisen um z.B. ein Auspressen des Abstreifers aus seiner Nut durch Schleppdruckaufbau zu verhindern.

Auch hier wieder die Unterschiede im Detail

Betätigungshäufigkeit sehr hoch (> 1.000.000 Zyklen):

verschleißfester, hochmoduliger TPU Werkstoff wie z.B. FiPur® 150, oder Fi1962, sowie ein auf niedrige Reibung ausgelegtes Abstreiferdesign

Betätigungshäufigkeit mittel (< 100.000 Zyklen):

verschleißfester, reibungsarmer, auf diese Anwendungsbedingungen prädestinierter TPU-Werkstoff, wie z.B. FiPur® 100, sowie ein auf niedrige Reibung, sowie auch auf geringe Losbrechreibung ausgelegtes Abstreiferdesign.

Betätigungshäufigkeit gering (< 10.000 Zyklen):

robuster, reibungsarmer TPU-Werkstoff mit geringem Druckverformungsrest (DVR/CS) sowie ein in erster Linie auf niedrige Losbrechreibung nach längeren Stillstandzeiten ausgelegtes Abstreiferdesign.

FiPur® Infoblatt Dichtung

FiPur® Abstreifer

FiPur® Doppelabstreifer

Führungsringe

Führungselemente werden primär eingesetzt um auf Stange und Kolben einwirkenden Querkräfte aufzunehmen.

Insbesondere in den Mobilhydraulikanwendungen, vor allem bei Erdbewegungsmaschinen und Krane verwendeten Hydraulikzylinder mit großen Hubwegen und den hierdurch auftretenden langen Hebelarmen muss Metall-Metall-Kontakt sicher verhindert werden. Zusätzlich müssen Führungsringe auch noch niedrige Reibwerte und hohe Verschleißfestigkeit aufweisen.

Bei Verwendung der für die Anwendung konzipierten Führungselementen werden sowohl die Lebensdauer des Hydraulikzylinders, der Gesamtwirkungsgrad des Systems und der Abstand von Serviceintervallen nachhaltig verbessert.

Bei sehr hohen spezifischen Flächenpressungen werden durchweg duroplastische Gewebeverbundwerkstoffe und hochmodulige Thermoplaste wie z.B. PEEK-Compounds verwendet.

Der in dieser Anwendung bei Fietz empfohlene Standardwerkstoff Fi 1962 ist ein hoch verschleißfestes aliphatisches Polyketon (APK), welches sich hervorragend für Führungsanwendungen in der Fluidtechnik eignet.

Durch seine Elastizität ermöglicht der Werkstoff auch Schnappmontage in geschlossene Nuten.

Im Weiteren besitzt Fi1962 eine nahezu universelle Beständigkeit gegen Hydraulikmedien und Schmierfette. Nach ISO 1110 nimmt APK maximal 08-0,9% Feuchtigkeit auf und kann deshalb auch in wässrigen Druckmedien (HFA, HFB, HFC) eingesetzt werden.

Führungselemente aus bronzegefülltem PTFE werden überall dort eingesetzt, wo erwartungsgemäß relativ geringe Querkräfte (< 20 N/mm² bei RT) auftreten.

Die Unterschiede im Detail

Spezifische Kontaktpressung sehr hoch ( > 60 N/mm²):

verschleißfester, hochmoduliger Gewebeverbund-Duroplastwerkstoff Werkstoff, bzw. PEEK-Compounds, sowie auf niedrige Reibung ausgerichtete Füllstoffe

Mittlere Kontaktpressungen (> 15 N/mm² bis 60 N/mm²):

verschleißfester, reibungsarmer, auf diese Anwendungsbedingungen prädestinierter Thermoplastwerkstoff, wie z.B. Fi 1962, sowie im Bedarfsfall auf niedrige Reibung ausgerichtete Füllstoffe

Geringe Querkräfte mit Kontaktpressungen (< 15 N/mm² ):

bronzegefüllter PTFE-Werkstoff mit hohem Verschleißwiderstand und sehr niedriger Reibung auch bei Mangelschmierung

FiPur® Infoblatt Dichtung

FiPur® Kolben- und Stangenführungsringe