MASCHINEN- UND ANLAGENBAU ROHSTOFFE/MISCHUNGEN – Universalwerkstoffe für Dichtungen – dies ist immer wieder ein zentraler Anwenderwunsch. Steigende Anforderungen – wie hier im Hydraulikbereich – lassen diesen Ansatz aber immer wieder zur Illusion werden. Allerdings können neue TPU-Werkstoffentwicklungen hier zu einer Standardisierung der eingesetzten Werkstoffe beitragen und aktuelle Fragestellungen lösen.

FiPur-Polyurethanportfolio

- ganzheitlich mit hoher Performance für die Fluidbranche -

Für die Fietz Gruppe entstanden in der ersten Dekade des neuen Jahrtausends im Zuge zeitgemäßer Marktpositionierung zunehmend Begehrlichkeiten, neben dem klassischen PTFE-Geschäft auch auf der Polyurethan-Klaviatur mitspielen zu können. Mit dieser Motivation entschloss sich die Geschäftsleitung von Fietz die notwendigen Investitionen in die Hand zu nehmen, um in diesem zunehmend wichtiger werdenden Technologiebereich entsprechende Kompetenzen aufzubauen.

Die Anforderungen für richtungsweisende Hydraulikzylinder und auch anderen fluidtechnischen Anwendungen entwickeln sich im internationalen Umfeld kontinuierlich weiter: Hin zu höherer Kompaktheit und Dynamik, mit erweiterten Anforderungen an die Flexibilität und deshalb auch mit intelligenter Regeltechnik ausgestattet, für hohe und niedrige Gleit-Geschwindigkeiten, energieeffizient und nahezu geräuschlos. Auch der Leichtbau ist inzwischen eingekehrt in die Wunschliste der Zylinderbauer. Es bahnen sich beispielsweise Aluminium-Lösungen zum Ersatz von hartverchromten Stahlstangen an. Daraus resultieren wiederum neuartige Oberflächen mit höherer Abrasivität und anderem tribologischem Verhalten. Was die Weiterentwicklung von Hydraulikflüssigkeiten betrifft, ging der Weg hin zu weniger ökotoxischen, biologisch leichter abbaubaren Medien, die als Folge der günstigeren Abbaubarkeit bei den Dichtungswerkstoffen offene Fragen mit der Beständigkeit aufwerfen können.

Auf Basis der dargestellten Trends werden von Seiten der Dichtungshersteller innovative Konzepte für die Dichtungssysteme der Zukunft bei Drücken von bis zu 450 bar gefragt.

Übersetzt in Werkstofflogik bedeutet das für die Anforderungsprofile der Entwicklung:

Weitere Verbesserungen hinsichtlich Elastizität, bleibender Verformung, Verschleiß und des dynamischen Verhaltens. Nach Möglichkeit sollten diese Werkstoffe auch günstigere Reibbeiwerte besitzen und dadurch den CO2-Fussabdruck des Hydraulikzylinders positiv beeinflussen können. Wie schon angeschnitten, sind auch die Anforderungen an die chemische Stabilität für zukunftsweisende Polyurethansorten weiterhin gewachsen. Am deutschen Markt werden inzwischen ca. 14% der Hydraulikanwendungen auf Basis von biologisch abbaubaren oder schwer entflammbaren Medien bestritten (HEES, HETG, HFA und HFC). (Quelle: „Hydraulik-Fluide als Konstruktionselement“ /Wolfgang Bock / Vereinigte Fachverlage GmbH).

In diesen Zusammenhängen wird sehr oft das Schlagwort vom hochleistungs-fähigen Universalwerkstoff kolportiert. Durch die angeschnittenen fluidtechnischen Weiterentwicklungen ist man weiter denn je davon entfernt, über solch ein Material zu verfügen. Ein Universalwerkstoff ist bestenfalls als gute Marketing-Idee zu sehen, aber technisch gesehen eben eine reine Illusion.

Nach dem Bau von Technikum und Werkstofflabor (Inbetriebnahme Mai 2014) nahm die Aufgabe der Entwicklung eines Portfolios aus hochleistungsfähigen TPU für die Fietz Gruppe konkrete Formen an. Die wichtigsten bisherigen Ergebnisse sollen in diesem Fachartikel dargestellt werden.

Bild (1) Hochleistungsfähige Hydraulik Stangendichtungen aus FiPur 100

Entscheidend für die geforderten TPU-Werkstoffe war der ganzheitliche Lösungsansatz, womit man den sehr hohen Ansprüchen im Bereich der physikalischen Eigenschaftsprofile gerecht werden wollte. Als Konsequenz daraus galt es den primärchemischen Aufbau sowie die morphologische Beschaffenheit bei den neuen TPU in optimaler Weise zu gestalten. Zudem wurde der Einsatz von speziellen Funktionsfüllstoffen in Erwägung gezogen. Syntheseweg, Mischtechnik und Thermoplast-Verarbeitungsverfahren sollten notwendigerweise mit eingebunden werden.

Thermoplastische Polyurethane liegen als zweiphasige Werkstoffe in Form von sogenannten Hart- und Weichsegmenten vor. Deren Verhältnis zueinander, deren Größe und Größenverteilung galt es im Aufbau der neuen Werkstoffe gezielt zu steuern.

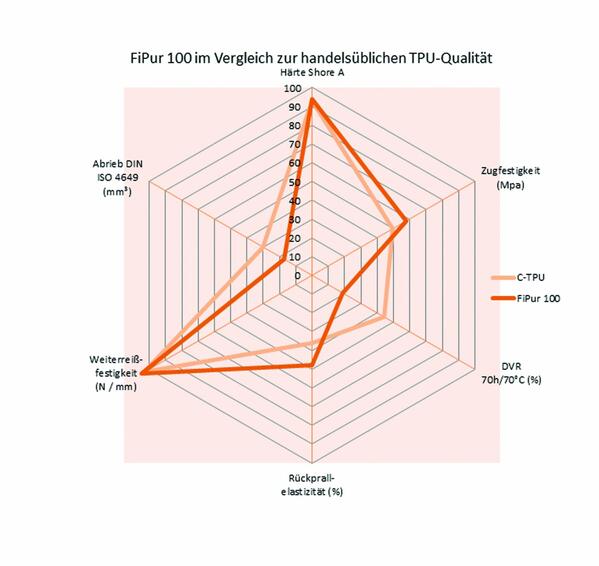

Mit FiPur 100 gelang die Maßschneiderung einer Materiallösung, die man als Antwort für die eingangs beschriebenen Trends in der FluidIndustrie sehen kann. Das neue Standard-TPU wurde auf eine nominale Härte von 94 Shore A für den Temperaturbereich von -35°C bis + 110°C maßgeschneidert. Die minimalen Quellwerte in Mineralölen, seine extrem niedrige bleibende Verformung, sowie sein hoher Widerstand für Extrusion, Abrieb und Weiterreißen, prädestinieren diesen Werkstoff als zuverlässige und robuste Lösung für eine Fülle von anspruchsvollen Anwendungen in Mobil- und Industrie-Hydraulik: Bau-, Landmaschinen, Fluorfördertechnik, Pressen, Stellzylinder, Laderampen, Ventiltechnik u.v.a. mehr.

Grafik (1) Physikalische Eigenschaftsprofile: Commodity-TPU vs. FiPur 100

FiPur 200

Eine der Schwächen bisheriger Polyurethane ist die Anfälligkeit im Bereich des hydrolytischen Abbaus. Dieser Einfluss, der zur kompletten Dichtungs-unfähigkeit des Werkstoffs führt, tritt keinesfalls nur in wässriger Umgebung auf. Der hydrolytische Abbau limitiert ebenso die Anwendung als Dichtungswerkstoff in biologisch abbaubaren Medien sowie in hoch additivierten Mineralölen und Fetten. In diesem Problemfeld gab es schon äußerst kostspielige Reklamationen und Rückrufe für Dichtungs- und Komponentenhersteller.

Vor diesem Hintergrund wurde im Fietz Werkstofflabor eine Testapparatur aufgebaut, mit deren Hilfe der Abbau in Funktions- und Prüfmedien gezielt untersucht werden konnte.

Bild (2) Prüfapparatur zur Ermittlung des Hydrolyseverhaltens im Fietz- Werkstofflabor

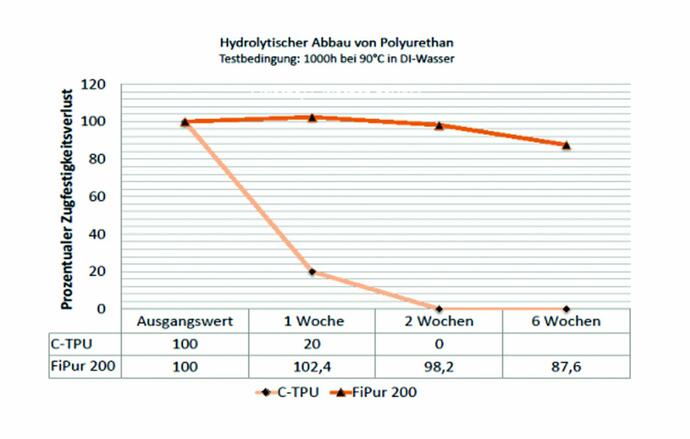

Als Ergebnis detaillierter Rohstoffanalysen und der folgerichtigen Synthese von Modell-compounds konnte auf Basis ausführlicher Untersuchungen ein neuartiger chemischer Grundaufbau validiert werden, der zu außergewöhlich hoher Beständigkeit in hydrolysierenden Medien führte (siehe Grafik 2 ). In stark quellenden Mineralölen (IRM 903) zeigt das Material bis max. 8% Volumenquellung, womit bei dynamischen Dichtungsanwendungen keine Problemlagen entstehen. In weiteren Untersuchungen konnten hervorragende Ergebnisse mit unterschiedlichen biologisch leicht abbaubaren (HEES, HETG) Druckübertragungsmedien erzielt werden. Es gibt inzwischen positive Testbefunde und Freigaben von renommierten OEMs für O-Ringe und Lippendichtungen in Hochdruckpumpen und Schnellverschlußkupplungen.

Grafik (2 ) FiPur 200 im sechswöchigen Abbautest vergleichend zur handels- üblichen TPU-Qualität (C-TPU).

Grafik (2 ) FiPur 200 im sechswöchigen Abbautest vergleichend zur handels- üblichen TPU-Qualität (C-TPU).

Das Maß an Zugfestigkeitsverlust korreliert mit dem Molekulargewichtsabbau am Polyurethan-Werkstoff.

Bleibende Verformung

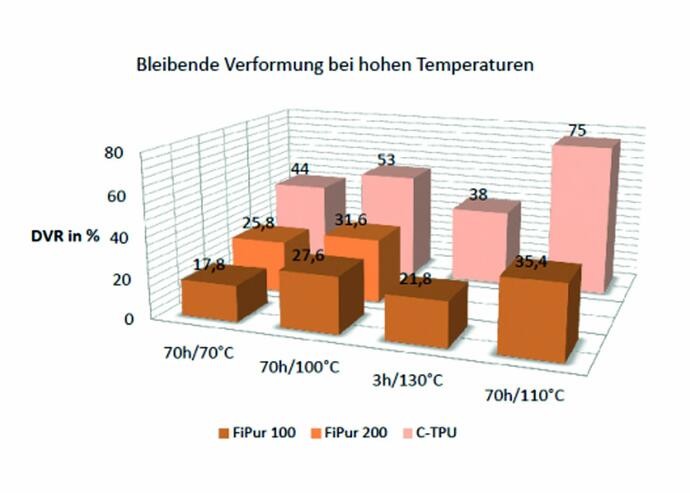

Der Druckverformungsrest gilt als einer der wichtigsten Kennwerte zur Charakterisierung von Dichtungswerkstoffen. Zur Erfassung der Rückstellfähigkeit von elastischen Materialien wird bei definierter Stauchung des Normprüfkörpers, vorzugsweise bei höheren Temperaturen, der prozentuale Anteil an irreversibler Verformung ermittelt.

Grafik (3) Druckverformungsrest bei Extremtemperaturen im Vergleich zur handelsüblichen Qualität (C-TPU)

Sowohl FiPur 100 als auch FiPur 200 führen bei hohen Temperaturen zu außergewöhnlich niedrigen bleibenden Verformungen. Es wurden hierzu nicht nur Messungen an Standard-Prüfkörpern, sondern auch an regulär gefertigten Dichtungsprodukten, wie beispielsweise an O-Ringen durchgeführt. Das niedrige Werte-Niveau konnte vollauf bestätigt werden.

Man sollte nicht übertreiben und besser bescheiden daherkommen. Es ist uns bisher auch nicht gelungen, den alles könnenden Universalwerkstoff zu „erfinden“. Was jedoch die Summe der Eigenschaften beider vorgestellten TPU-Werkstoffe angeht, so kommt man damit etwas näher an diesen Anspruch heran. Wenn man bedenkt, dass O-Ringe, Lippenringe etc. aufgrund des ähnlichen Verarbeitungsschwundes beider Materialien, aus den selben Spritzgußwerkzeugen gefertigt werden können, dann können zumindest Kundenprobleme in kürzerer Zeit aufgegriffen und gelöst werden.